Débuter dans la mise en œuvre des composites

Débuter dans la mise en œuvre des composites

A quoi ça sert ?

Mettre en œuvre des composites permet la construction d’aéromodèles avec des formes complexes, qu’on a choisies. Bien choisis, ces matériaux permettent d’obtenir des pièces à la fois solides et légères, quand on sait les allier intelligemment (structures en « sandwich », noyaux en polystyrène avec fibre de verre ou carbone…). Les composites permettent également de réaliser des moules pour reproduire en série un modèle.

Résine Epoxy ou Polyester ?

La résine, c’est ce qu’on appelle la matrice. Elle est visqueuse, coulante, elle imbibe les tissus techniques qu’on utilise pour finalement polymériser (durcir) au bout d’un certain temps. A noter que la plupart du temps, plus le temps de polymérisation est lent, plus la pièce est robuste une fois le travail fini. Ce qu’on appelle communément « résine » est en fait composé d’une résine + un durcisseur, pour lequel il faut strictement respecter le dosage.

La résine polyester est la moins chère. Elle sent fort, et se reconnait facilement. Elle est très utilisé dans le monde nautique. Elle est incompatible avec la plupart des matériaux de type polystyrène, EPP, styrofoam, styrodur, dépron, etc…

A l’inverse, l’époxy (comme ici) permet justement un usage avec ces matériaux à base de mousse…Elle est très utilisée en aéronautique, et en aéromodélisme dès qu’on utilise des mousses pour effectuer des moules.

En aéromodélisme, assez peu de gens le savent, mais dans le monde aéronautique, on utilise essentiellement des pré-imprégnés ou « prepreg »: des morceaux de tissus techniques préalablement imprégnés de résines et mis dans un réfrigérateur. Ces « patchs » prêts à l’emploi sont ensuite utilisé pour réparer des pièces en composite. C’est à la fois pratique, rapide à l’emploi, et optimise les mélanges tissu/résine. En résumé, ça « dégouline » moins ! Il faut noter au passage, car l’inverse, la chaleur accélère la polymérisation des résines. Certaines polymérisent également sous UV, et son pratique dans le secteur spatial.

A noter (pour plus tard), que les résines se dissolvent dans l’acétone, ce qui permet donc le nettoyage des outils.

Le gelcoat est également souvent utilisé avec les résines. C’est une couche d’enduit à base de résine également utilisé pour une haute finition et protection de surface visible d'un matériau composite souvent composé de fibres diverses.

Fibres de carbone, de verre ou d’aramide ? Tissus et grammages

Ces différentes fibres sont les matières premières de vos futures réalisations. Elles ont des propriétés physiques, mécaniques et même esthétiques différentes.

Le carbone et l’aramide (kevlar) sont connus pour être plus légers et résistants que le verre. Les rendus sont aussi différents : noir pour le carbone, blanc pour le verre, et jaune pour l’aramide.

On distingue les tissus tressés (les « roving », plus chers et plus résistant), des tissus non tressés (les « mat »).

Les tissus se trouvent en plusieurs épaisseurs ou grammage (g/m²), ce qui va jouer sur leur résistance. Le grammage influe également sur la finesse de la finition de la pièce.

Comment se passe un drapage ?

Un drapage consiste à mettre en place différentes couches de tissus, les imbiber de résine quand ce n’est pas fait au préalable (préimprégné), pour réaliser une pièce. On obtient une sorte de « multicouche » avec différentes « strates », d’où le terme stratification.

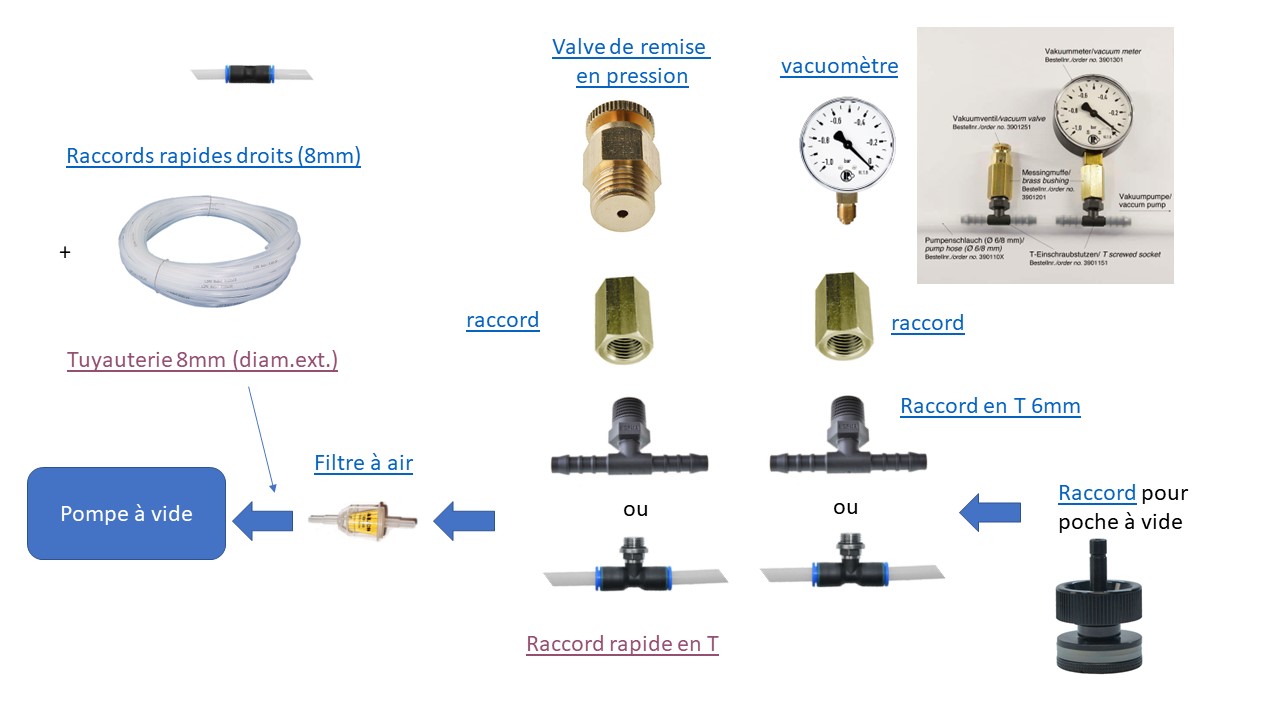

Pour obtenir une pièce composite optimisée, c’est-à-dire avec la plus grande résistance possible pour le moins de résine possible mais avec des tissus parfaitement imprégnés (c’est-à-dire avec de la résine partout et pas de bulles d’air), il faut le bon rapport résine/tissu technique. Pour cela, il n’y a pas le choix : il faut utiliser un système de mise sous vide. Dans le monde aéronautique, on utilise des autoclaves, permettant de faire le vide et de chauffer en même temps. Dans l’artisanat, c’est-à-dire ici pour le commun des aéromodélistes qui construisent, on utilise un circuit avec une pompe à vide.

Ici, pas besoin de haute technologie, n’importe quelle pompe pourra facilement convenir, l’enjeu n’est pas le même que sur un Airbus !

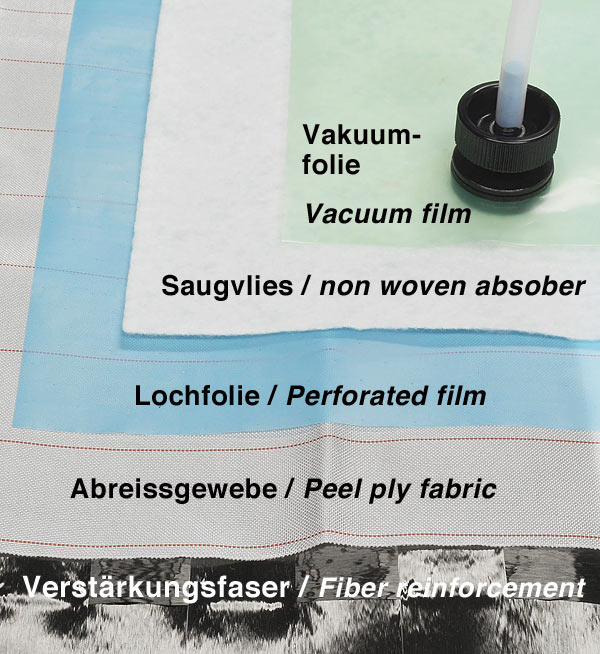

Voici la configuration idéale pour un drapage en aéromodélisme. On trouve, en allant de la pièce (en bas de l’image) qu’on fabrique jusqu’à l’environnement extérieur :

1) Les différentes couches de tissu de verre, carbone, aramide (kevlar)…(exemple ici)

2) Le tissu d’arrachage

4) Le tissu absorbant (exemple ici)

5) Le film sous vide, sur lequel on trouve le raccord reliant l’ensemble de la poche mise sous vide et la tuyauterie qui va à la pompe à vide

6) Et bien sûr, tout autour du film sous vide, si celui-ci n’est pas une « poche », on trouve un joint comme celui-ci

La surface sous la pièce

Sous la pièce qu’on fabrique, on trouve le plus souvent soit un moule avec une forme complexe, soit une surface plane. Le tout doit être préparé à l’avance pour subir cette opération.

Cette préparation consiste à utiliser un certain nombre de couches de cire de démoulage par exemple, appliquée tous les jours pendant plusieurs jours (on laisse sécher entre chaque application).

Pour les surfaces planes, il peut être astucieux de choisir des matériaux « auto-démoulant », comme une plaque en verre, de l’aggloméré stratifié…ou encore du film alimentaire.

Exemple de circuit pour mise sous vide

Les charges

Il est possible de rendre une résine plus aérienne, pour la rentre plus légère ou autre contraire de la charger pour rendre plus dense, plus dure et plus lourde après polymérisation.

Dans le premier cas, on parle de microballons, qui sont des billes de verre creuses (micro-sphères), très utilisées en aéromodélisme.

Dans le second, de billes de verre pleines ou plutôt de micro-billes de verre pleines. Attention, dans ce deuxième cas, au bilan de masse final !

Il est également possible de charger une résine avec des fibres coupées (fibres de verre ou fibres de carbone) pour l’épaissir et faire un mélange qui permet différentes réparation faciles et rapides (sans forcément mise en œuvre sous vide), mais dans ce cas, la réparation sera plus impactante pour le bilan de masse de l’aéronef ! Dans ce cas, le mélange ressemble littéralement à une choucroute, terme qui revient assez souvent dans les composites !

Le retardant est également un produit intéressant pour des composites utilisés à proximité de moteurs ou tuyères de jets radiocommandés ! Cette poudre se mélange tout simplement avec la résine pour « ignifuger » une pièce.

Utilisation des mèches et des rubans

Les rubans et mèches sont très pratiques pour faire des renforts localisés comme pour les congés/arêtes, jointer 2 surfaces, ou faire de petites réparations. On trouve différents grammages pour ces rubans (exemple 1 en 125g et 2 en 200g carbone, exemple 1 en 225g et 2 en 130g en verre)

Les équipements

On peut faire du composite en toute sécurité à partir du moment où on utilise les bons équipements. Pendant tous les mélanges, l’application et la polymérisation, il est nécessaire d’utiliser un masque à cartouche et de travailler dans un lieu bien ventilé. Des lunettes et des gants sont également nécessaires pour être bien protégé.

Il est également nécessaire d’avoir les bons outils : cutter classique ou rotatif, ciseaux, le tout bien aiguisés ! ainsi que chiffons, et acétone pour le nettoyage.

Sans oublier les équipements de protection : lunettes, gants et masque!

Fixations

Il est possible d’intégrer différentes fixations pendant la mise en œuvre. Voici quelques exemples :

-écrous prisonniers : écrous M5 pour stratification (par 6) (aerial-shop.com)

-vis : Vis M4x20mm pour stratification (par 6) (aerial-shop.com)

-pions de centrage : Pions de centrage pour stratification (par 10 paires) (aerial-shop.com)

Etc…